在現代工程機械行業,起重臂的焊接質量直接關系到設備的使用壽命和安全性。由于起重臂結構復雜且焊接長度長,傳統焊接方式容易出現偏差和焊接質量不穩定的問題。針對這類問題,越來越多的企業開始采用創想智控激光焊縫跟蹤技術。今天一起來了解創想智控激光焊縫跟蹤系統在工程機械行業起重臂智能跟蹤焊接的應用。

激光焊縫跟蹤系統原理

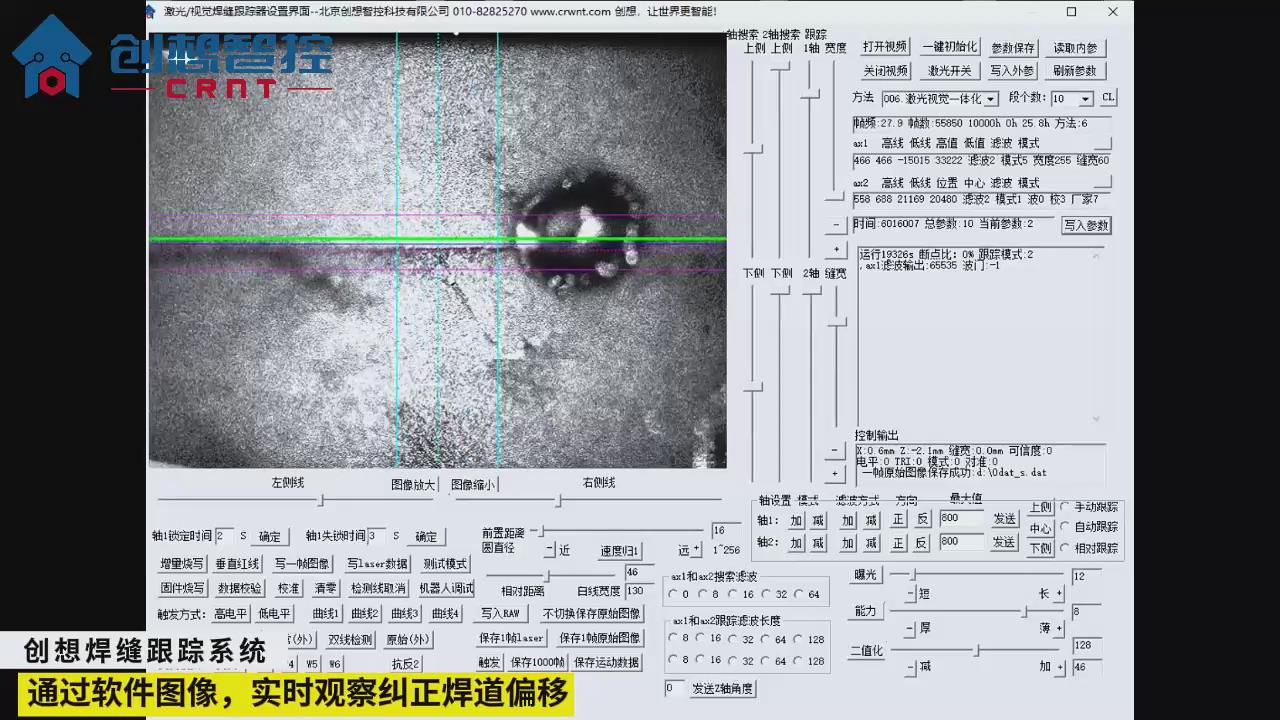

激光焊縫跟蹤系統利用激光掃描的原理,通過傳感器實時采集焊縫信息,并將數據反饋至控制系統,實現對焊接路徑的精準控制。系統可以自動檢測焊縫位置和形態,并根據焊縫的微小偏差進行智能修正,以保證焊接軌跡與焊縫位置的高度一致性。

創想智控的激光焊縫跟蹤系統采用先進的智能算法,結合高精度的圖像識別技術和激光傳感技術,對焊接過程中的焊縫形狀、位置、深度等進行動態監控,使焊接過程更加智能化、穩定化。這種實時的閉環控制系統大幅減少了因焊接偏差造成的返工和維修成本,從而提升了生產效率和焊接質量。

起重臂自動焊接的挑戰

起重臂作為工程機械的重要組成部分,通常需要承受巨大的負載和壓力。因此,其焊接質量至關重要。然而,起重臂的自動化焊接一直面臨一些難題。

結構復雜:起重臂的結構設計多樣,焊縫路徑不規則,焊接點多且位置分布不均勻。

焊縫長度長:傳統的自動化盲焊難以保證焊接質量的一致性和穩定性,尤其是在長距離焊接時,焊縫的偏移會導致焊接失敗

精度要求高:起重臂承載力強,對焊接質量有嚴格要求,焊接偏差等缺陷有可能影響起重臂的使用壽命和安全性。

創想智控的解決方案

創想智控激光焊縫跟蹤系統通過智能化、數字化的焊接控制系統,為起重臂開發了一套自動焊接解決方案。

精準的焊縫跟蹤能力:系統可自動識別并跟蹤焊縫路徑,確保焊接軌跡與焊縫準確對齊,避免了焊接偏差。

協助焊接參數調整:在焊接過程中,跟蹤系統獲取焊縫狀態,傳遞給控制中心,控制中心根據預設的算法模型調整焊接電流、速度和溫度等參數,確保焊接質量的穩定性。

減少人工干預:通過自動跟蹤和智能校準功能,系統大幅減少了人工干預,降低了人工操作難度,并減少了焊接過程中的人力成本。

提升焊接效率:智能跟蹤系統可自動調整焊接路徑,使焊接時間和成本大幅縮短,提高了生產效率。

創想智控的焊縫跟蹤系統配備了高精度激光傳感器和強大的數據處理模塊,能夠應對復雜焊接場景時表現出色。無論是焊縫弧度、寬度還是深度的細微變化,系統都能精確捕捉并作出相應調整,為焊接過程提供全方位保障。

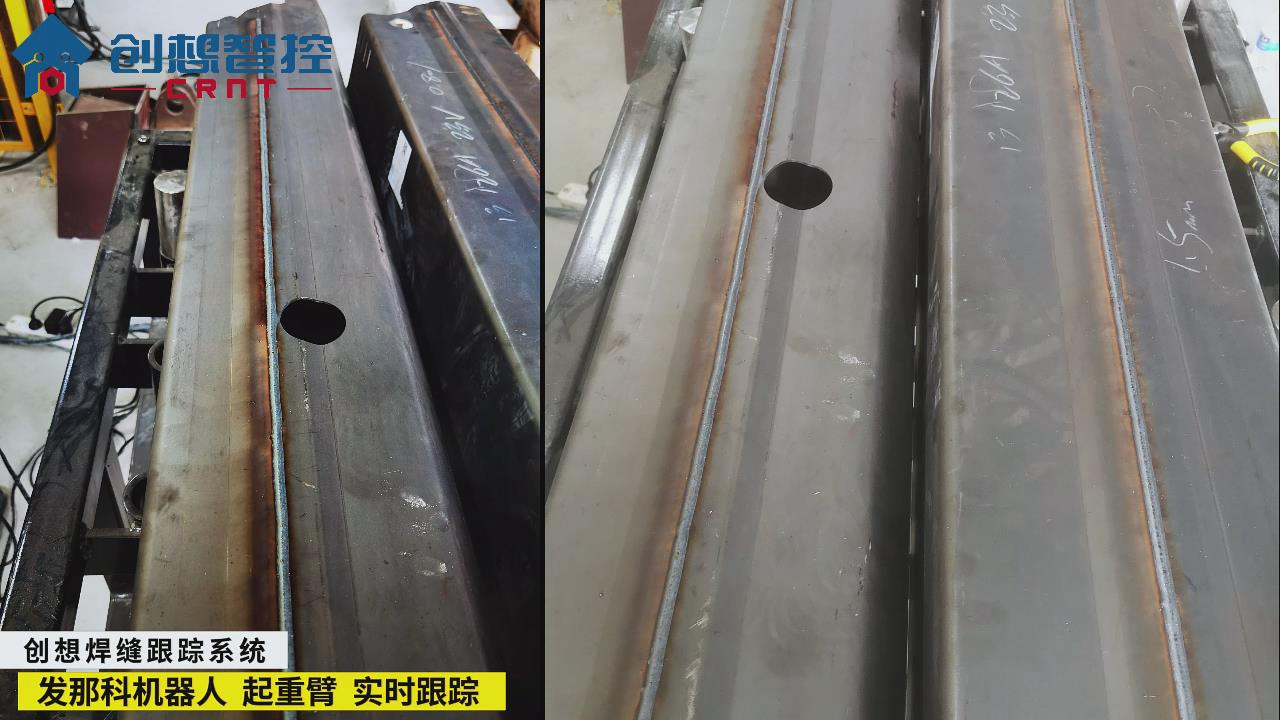

應用案例

在某工程機械制造企業的起重臂焊接生產線上,創想智控的激光焊縫跟蹤系統成功應用于焊接過程中,在實際生產中,該系統不僅有效解決了焊縫偏移的問題,而且大幅縮短了焊接時間,提升了生產線的整體效率,實現了生產線的自動化和智能化升級。

隨著工程機械行業對焊接質量和生產效率的要求日益提高,激光焊縫跟蹤系統在行業中的應用越來越廣泛。創想智控的激光焊縫跟蹤系統憑借其智能化、精準化的焊接控制,為起重臂的自動焊接提供了優質的解決方案,助力企業實現產品質量的提升和成本的優化。隨著技術的不斷進步,也會成為推動制造業的自動化和智能化進程的有力手段。